当前,我国仍是一个以煤炭为主要能源的 ,煤炭消耗量占 能源消耗量的75%左右。2005年 煤炭消耗量为22.4亿吨,2006年达到24.6亿吨,2007年达到26.5亿吨,2008年煤炭产量为28.5亿吨,呈逐年上升趋势。随之带来工业废气排放总量的不断增加,为控制污染物排放总量, 和地方制定的大气污染物排放标准也将逐步提高。

随着 环境保护法的日趋严格,对除尘技术的要求也越来越高。当前,袋式除尘和静电除尘是我国主要的除尘技术,从静电除尘器在电厂锅炉的应用现状来看,由于煤种、脱硫方式、制造、安装、调试、运转等因素的影响,静电除尘器要达到 新污染物排放标准的要求变的越来越困难。而袋式除尘器不仅可以控制污染物排放总量,而且可以地控制微细颗粒的排放,将成为控制烟尘污染物排放浓度 达标的把关设备。

袋式除尘器和电袋组合除尘器在电力、热力的生产和供应业都取得了 的效果,的控制了烟尘的排放。而目前尤其是火电行业还是以静电除尘器为主,因而静电除尘设备仍需要改造。

同时, 实施节能减排计划,生产设备朝向、容量大、大机组、大型化趋势发展。以火电为例,2005年至2007年火电机组容量分别为37270,48050,55607万kW,截止到2008年机组容量60132万kW,约占发电装机总容量的75.87%,预计到2010年机组容量达到66400万kW。

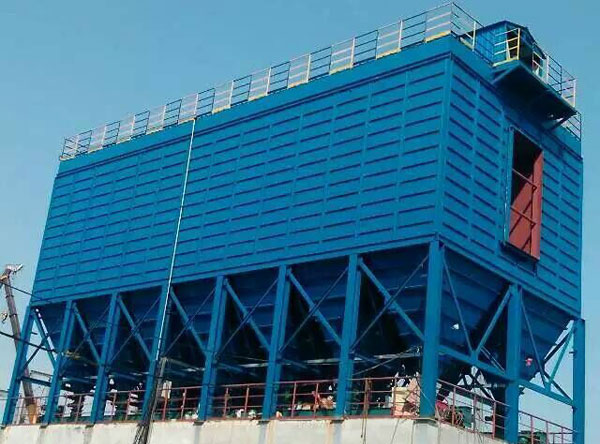

在此背景下,所以迫切要求袋式除尘设备结构也要大型化,以适应大型锅炉机组和钢铁、水泥炉窑的烟气净化需求。袋式除尘设备的大型化,单台除尘器处理的烟气量越来越大,对其性能也提出了 高的要求。

将袋式除尘器按过滤面积小于1000㎡称为小型袋式除尘器;1000一5000㎡为中型袋式除尘器;5000~10000㎡为大型袋式除尘器,大于10000㎡为型袋式除尘器。

工程实践证明,袋式除尘器空间流场分布形态直接影响除尘设备的净化效率及滤袋寿命。烟气在袋式除尘器空间的流动属于气固两相流,对流场的研究对除尘器实体直接测试存在困难, 多的是借助于计算流体力学(CFD)商业软件进行模拟分析。

袋式除尘器结构复杂,滤袋数量多,模拟过程存在建模、网格划分、计算容量与时间等要解决的问题。长期以来,学者对袋式除尘器的流场研究主要是对除尘器采用试验模型,或对工程用袋式除尘器通过缩减过滤面积、简化滤袋形状或局部模拟等方式进行研究,实践证明模型过于简化不能 反映大型袋式除尘器的流场特征。

因此本课题通过大型袋式除尘器整体模型,模型的结构尺寸和滤袋形状均按照除尘器实际尺寸,来分析大型袋式除尘器内的流场构造特征。所建模型以山西晋北铝业自备电厂240t/h循环流化床电站锅炉电袋组合式除尘器为工程背景,该除尘器单台处理风量60万m³/h,包含了2156条滤袋,总过滤面积9500㎡。

同时针对袋式除尘器应用过程中,除尘器运行阻力和清灰周期的设定大多还是靠工程技术人员经验设定,缺少相关的理论研究。本课题利用CFD方法,并对袋式除尘器运行阻力和清灰周期进行分析,为深入研究大型袋式除尘技术提供借鉴参考。

锅炉除尘器锅炉除尘器是把粉尘从烟气中分离出来的设备叫除尘器或除尘设备。...

锅炉除尘器锅炉除尘器是把粉尘从烟气中分离出来的设备叫除尘器或除尘设备。... 电石炉布袋除尘器电石炉烟尘是一个重要的大气污染源,电石炉布袋除尘器是电石炉烟...

电石炉布袋除尘器电石炉烟尘是一个重要的大气污染源,电石炉布袋除尘器是电石炉烟... PPS除尘布袋PPS除尘布袋也称聚苯硫醚纤维布袋,其物理纤维物理性能明显优于市...

PPS除尘布袋PPS除尘布袋也称聚苯硫醚纤维布袋,其物理纤维物理性能明显优于市... XZZ型旋风除尘器XZZ型旋风除尘器是国内锅炉烟气除尘而 新设计的一种新型...

XZZ型旋风除尘器XZZ型旋风除尘器是国内锅炉烟气除尘而 新设计的一种新型... 有机硅带文氏管除尘袋笼硅带文氏管除尘袋笼是滤袋的肋骨,它应轻巧,便于安装和维护,框...

有机硅带文氏管除尘袋笼硅带文氏管除尘袋笼是滤袋的肋骨,它应轻巧,便于安装和维护,框...