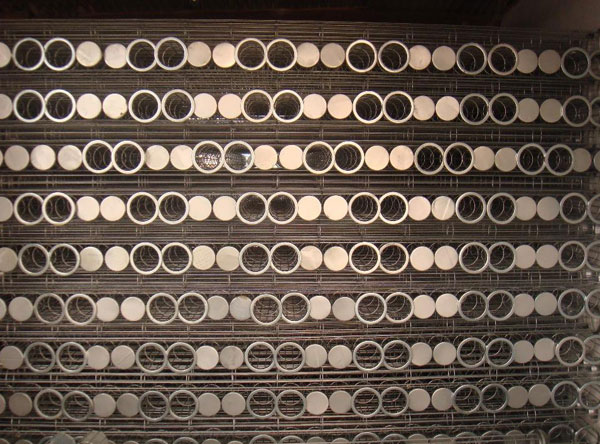

除尘器袋笼除尘袋笼是采用设备一次焊接成型,其特点是焊接牢固,外表光洁挺...

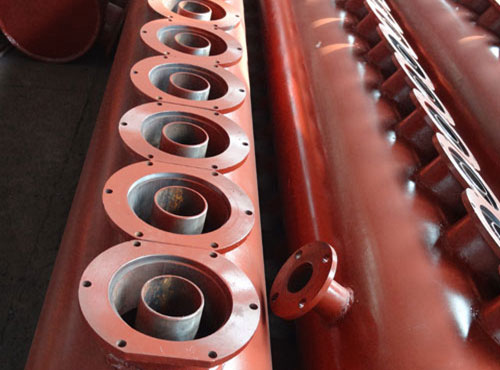

除尘器袋笼除尘袋笼是采用设备一次焊接成型,其特点是焊接牢固,外表光洁挺... 喷吹气包喷吹气包的进气管中径昼选大,满足补气速度。对大容量气包可设计...

喷吹气包喷吹气包的进气管中径昼选大,满足补气速度。对大容量气包可设计... 除尘器花板除尘器花板又叫是多孔板,指开有大小相同安装除尘滤袋孔的钢隔板...

除尘器花板除尘器花板又叫是多孔板,指开有大小相同安装除尘滤袋孔的钢隔板... XMC型脉冲单机除尘器XMC型脉冲单机除尘器是改进的新型 脉冲除尘器,综合了分...

XMC型脉冲单机除尘器XMC型脉冲单机除尘器是改进的新型 脉冲除尘器,综合了分... 中频炉布袋除尘器中频炉布袋除尘器除尘,一般在以上,除尘器出口气体含尘浓度在数...

中频炉布袋除尘器中频炉布袋除尘器除尘,一般在以上,除尘器出口气体含尘浓度在数...环保部和 质监总局联合发布了新修订的GB/T13223-2011《火电厂大气污染物排放标准》,2012-Ol-Ol起实施,其中烟尘的排放质量浓度由原来的50mg/亩变为30mg/亩。随着 环保力度的加大,新建和技改项目采用、排放浓度低、适应性强的除尘设备己成为发展趋势,目前电厂燃煤机组中多采用电场静电除尘器,排放标准达不到新的环保要求,因此技术改造不可避免。电袋复合除尘器和低压长袋脉冲除尘器作为尾部烟气净化设备,因其除尘,受锅炉燃烧工况和粉尘特性影响小,运行稳定等在技改中广泛应用。

1、两种除尘器工作原理介绍

1)电袋复合式除尘器

炉尾烟气先通过电除尘区后再缓慢进入后级布袋除尘区,一般前置1一2个电场,后级采用脉冲或反吹风式布袋除尘器(以下提到的电袋复合除尘器布袋区域均以卧式反吹风布袋除尘器为例),前级静电电场能预收烟气中50%一80%的粉尘量,乘(下烟尘由后级布袋除尘进行去除,布袋除尘区捕集的粉尘量仅为入口的1/4。滤袋粉尘负荷量降低,清灰周期得以大幅延长;除尘效率不受煤种、烟气特性、飞灰比电阻影响,可以长期保持 、稳定、地运行,排放质量浓度低于30mg/m。

2)脉冲布袋除尘器

脉冲布袋除尘器由箱体、灰斗和脉冲清灰系统等部分组成。当含尘气体从进风口进入灰斗后,由于箱体内截面积比烟道内大,加之气流方向改变,一部分较粗粉尘颗粒由于惯性作用直接落下,起到 的预除尘作用。进入灰斗的气流向上进入箱体,当通过滤袋时,粉尘被阻留在滤袋外表面。净化后的气体进入滤袋上部的静气室汇集到出风口经烟囱排入大气。清灰过程开启脉冲阀用压缩空气进行脉冲喷吹清灰,利用压缩空气将粉尘从滤袋上剥离。

2、性能比较

1)结构形式

与脉冲布袋除尘器相比,电袋复合除尘器多了,2级电场进行静电除尘,但增加的静电除尘并不能对等减小布袋除尘器的规模,因为布袋数量主要取决于烟气流量和过滤风速,并不取决于含尘浓度。虽然可选用 高过滤风速减少过滤面积,由于布袋的过滤风速基本取决于材料本身,而与入口浓度关系不大,所以布袋数量减少有限。

2)清灰机理

脉冲布袋除尘器的除尘效率受滤料材质和滤料表面粉尘层特性影响。新滤袋直接使用时除尘效率较低,经过一段时间使用后,滤袋上附着的粉尘达到2一3g/㎡时,除尘效率就能超过90%,粉尘达到150g/㎡时,除尘效率可超过。脉冲清灰后,大部分粉尘从滤袋上剥离,但还会残留一些。 后,残留的粉尘量会达到动态平衡,除尘效率一般大于,甚至超过。正常状态下,脉冲布袋除尘器对粉尘中<1μm粉尘的除尘效率通常大于90%。因为滤袋表面附着的粉尘层增厚,增加了对细粉尘的过滤效率,同时也增加了部分阻力,过于稀薄的粉尘层会降低收集微细粉尘和重金属的效率。在电袋复合除尘器中,前置电场除去80%的粉尘,经过电场后的荷电粉尘进入布袋除尘区域。由于荷电粉尘互相排斥,形成的粉尘层较疏松,使2.5μm及以下的微细粉尘容易进入滤料内层,阻塞滤料内层孔隙,增大阻力,且不能通过脉冲喷吹剥离,缩短滤袋寿命,同时部分微细粉尘穿过滤袋造成超标排放。延长滤袋使用寿命的方法是预涂灰,这种方法在电厂中也较常用。但预涂灰劳动强度大,对周边环境有 的污染,并不适用于工业用户。另外,布袋除尘器在高过滤风速下,如滤袋表面无 厚度的粉尘层,微细粉尘很易穿过滤料的孔隙,这就是在动态过程中,电袋复合除尘器难以捕集微细粉尘的主要原因。一般电袋复合除尘器所选用的扁袋除尘器是单列双层重叠的扁袋结构形式,滤袋之间间隙较小,清灰后上层滤袋剥离的粉尘易落到下层滤袋表面造成二次污染,影口向清灰效率。

3)技术特点

反吹风布袋除尘器利用高压风机作为气源,其过滤、反吹状态的转换,均通过三通阀的翻板动作实现。所以三通阀的质量直接影响除尘器的漏风率、清灰强度等使用参数。三通阀的翻板动作依靠推杆电机动作,其行程存在 的惯性延迟,所以在控制中会设置 的调整时间,靠惯性使阀板到位。但三通阀的加工精度、润滑程度、使用时间、使用环境等均会引起惯性运动变化,实际使用中,阀板 运动很难控制。所以反吹风除尘器采用的三通阀,漏风率都比较大,系统密封不严密。不需反吹时,风机受负压作用,风管向里进风,反吹时,由于漏风,有一部分压力损失,反吹强度不足,清灰能力弱。理论上横插式扁袋除尘器一大特点是可侧面换袋,操作环境好,节省换袋空间,但实际使用中效果并不理想。扁袋除尘器花板上安装孔很窄,由于除尘器内部滤袋为水平布置,滤袋上积聚的粉尘使扁袋下部成鼓形,超出孔的宽度,换袋时滤袋抽出困难,时常与花板碰撞,导致滤袋上的粉尘落到出风管内和操作平台上,造成二次污染。脉冲布袋除尘器无机械传动结构,箱体上控制阀板和喷吹的气动阀均为开关量控制,不存在行程误差的问题,因使用脉冲喷吹,清灰强度大、效果好,较少产生糊袋现象。

4)使用寿命

电袋复合除尘器通过设置前级电场,粉尘量可被吸附40%~80%,进入后级布袋区含尘浓度降低,对布袋的物理磨损比脉冲除尘器小。布袋使用寿命主要由材料本身的抗化学磨损和物理磨损的特点决定,电袋复合除尘的静电除尘作用能减少布袋的物理磨损,但在布袋材料本身能接受的物理磨损范围内,滤袋寿命主要取决于化学磨损。在目前的工况下,排烟温度一般设定120一150℃,从经济性考虑,一般采用PPS滤袋或玻纤滤袋。而前级电除尘器电场产生臭氧使烟气中的NOSOZ生成NOZS03oNOZS03等含量增加,PPS滤袋受到烟气氧化成分如NOZ和HZSO、气溶胶影响必然产生硝化与硫酸磺化,引起下游的滤袋强度下降导致破损,特别是SO:提高了酸露点温度,低负荷运行时,烟气有可能在酸露点温度以下运行,加速滤袋酸腐蚀。东北大学某小组也证实了电袋复合除尘器前级电场放电产生的臭氧可加速PPS滤料氧化的观点。电厂一般解决方法是在运行时调低电除尘器区的运行电压、电流(或火花频率次数),但调低上述参数会造成电除尘区的粉尘捕集效率降低,增加后级布袋除尘区的粉尘浓度,而反吹风式布袋除尘器属于弱清灰,要求含尘浓度低,一般为5g/m;以内,浓度过高时会因清灰强度不足而造成糊袋,增加设备运行阻力。对于PPS布袋而言,电袋复合除尘器与脉冲布袋除尘器滤袋破损的原因有很大不同。前者一般是大量滤袋同时出现破损,强度下降,滤料失效,主要是由于受到氧化等化学损伤;后者一般是部分滤袋破损,且强度未发生下降,滤料并未失效,可通过在线检修继续使用。若采用玻纤材质滤袋,虽可在 程度上避免氧化的问题,但玻纤滤袋要求过滤风速低,增加了占地面积和投资成本。要解决上述问题,可在后级布袋除尘部分采用PTFE材质滤袋,既可 ,又可提高过滤风速,但PTFE材质滤袋价格较高,会增加使用成本。

|